铜及其合金因优异的导电性、导热性和延展性,被广泛应用于电子、半导体、装饰及精密机械领域。然而,在铜材抛光过程中,抛光液的化学兼容性问题常导致相邻金属(如铝、镍、不锈钢等)的腐蚀或表面钝化失效,尤其是在多金属复合组件中更为突出。本文从铜材抛光液的化学机理出发,分析不同金属的敏感性差异,并提出兼容性优化方案,为多金属组件的抛光工艺提供技术指导。

1. 铜材抛光液的化学特性与作用机理

铜材抛光液通常基于酸性或碱性体系,核心成分包括氧化剂(如过氧化氢、硝酸)、酸(磷酸、硫酸、有机酸)、缓蚀剂(BTA苯并三氮唑、咪唑类化合物)及表面活性剂。其抛光机理可分为两步:

氧化溶解:氧化剂将铜表面氧化为Cu²⁺,酸性环境加速氧化产物的溶解。

表面整平:缓蚀剂选择性吸附在铜表面凸起处,抑制过度腐蚀,实现表面光洁。

然而,这一体系对其他金属可能产生副作用。例如,铝在酸性环境中易发生析氢腐蚀,而镍在氧化性溶液中可能形成钝化膜,导致后续电镀或焊接失效。

2. 多金属兼容性问题的根源分析

2.1 电化学腐蚀差异

不同金属的电极电位差异是导致兼容性问题的核心因素。以铜-铝接触为例,铜的电位较高(+0.34 V vs. SHE),铝较低(-1.66 V vs. SHE),两者在电解质溶液中形成原电池,加速铝的腐蚀(图1)。

2.2 化学溶解选择性

抛光液成分对非铜金属的溶解速率需严格控制。例如:

铝:在pH<4的酸性环境中迅速溶解,生成Al³⁺并释放氢气。

不锈钢:高浓度Cl⁻会破坏其钝化膜(Cr₂O₃),引发点蚀。

镍:过氧化氢可能将其氧化为NiOOH,导致表面钝化。

2.3 缓蚀剂失效

BTA等铜缓蚀剂对其他金属可能无效甚至有害。例如,BTA与铁离子结合可能生成沉淀,污染抛光液。

3. 兼容性优化策略

3.1 化学配方调整

抑制剂复配:针对不同金属添加专用抑制剂。例如,添加钼酸钠(Na₂MoO₄)抑制铝腐蚀,硫脲减少镍的钝化。

pH调控:通过缓冲体系(如柠檬酸-柠檬酸钠)将pH控制在4–6,兼顾铜的抛光效率与铝的稳定性。

螯合剂选择:采用EDTA或葡萄糖酸盐络合游离金属离子,防止二次沉积。

表1 不同金属的敏感性及抑制剂推荐

3.2 工艺参数优化

分段抛光:对多金属组件分步处理。例如,先以中性抛光液处理铝部件,再以酸性体系抛光铜。

温度控制:降低温度至25–35°C,减缓副反应速率。

时间控制:通过实验确定各金属的耐受时间窗口。

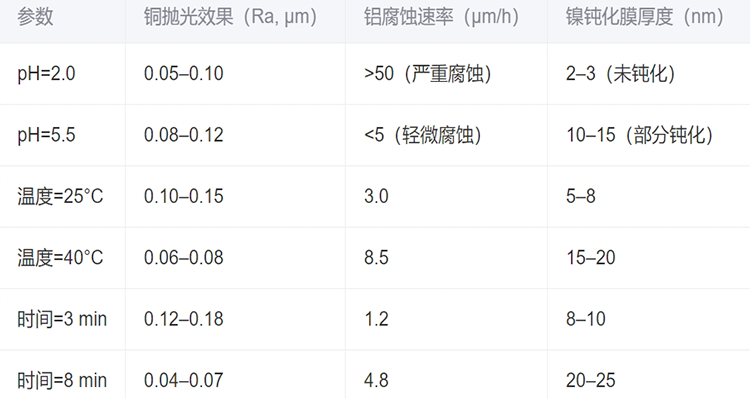

表2 典型工艺参数对不同金属的影响

3.3 表面处理技术

钝化预处理:对非铜金属预镀一层保护膜(如铝的阳极氧化膜)。

隔离涂层:在敏感区域涂覆耐化胶或光刻胶,选择性暴露铜表面。

铜材抛光液的兼容性问题需从电化学、表面化学及工艺设计多维度协同解决。通过复配抑制剂、精准控制工艺参数及创新表面处理技术,可在不牺牲铜抛光质量的前提下,实现多金属组件的高效、安全加工。未来,随着绿色化学与智能化技术的发展,多金属兼容性问题的解决方案将更加高效环保。欢迎来电垂询15817781550。